Archivo

Bauma 2010 Informacion de prensa 5

Bauma 2010 Informacion de prensa 5

Liebherr-Component

Technologies AG

Bulle

Enero 2010

Componentes de Liebherr presentados en la Bauma 2010

Liebherr presentará durante la Bauma 2010 los novedosos desarrollos de tecnología de componentes en el campo de la técnica de accionamientos de alto rendimiento y del control de alta precisión. El punto fuerte es la presentación de soluciones integrales especialmente adaptadas a maquinaria de construcción.

Entre los múltiples campos de aplicación de los componentes Liebherr se cuentan las diversas gamas de maquinaria de construcción, la tecnología de vehículos y de transporte, la tecnología medioambiental, la tecnología aeronáutica, adquiriendo cada vez mayor peso específico las aplicaciones en tecnología de los aerogeneradores.

En la Nave A4 (Stand 111) se expondrán Motores Diesel, componentes hidráulicos, pistas de giro, reductoras, tambores de cable, así como componentes electrónicos para múltiples campos de aplicación. También se presentará un sistema de propulsión que se compone de un motor diesel, una reductora/distribuidora y bomba hidráulica. Este puede ser complementado con mecanismos de giro, oscilación y propulsión; pistas de giro, cilindros hidráulicos y componentes electrónicos.

En el gran Stand exterior de Liebherr se expondrán aplicaciones de dichos componentes para aparatos de minería. Podrán verse cilindros hidráulicos, motores diesel V12 con transmisión hidráulica, así como accionamientos de propulsión y giro especialmente concebidos para estas aplicaciones.

Muchos nuevos productos y tecnologías

Liebherr expondrá en primicia durante la Bauma el nuevo motor diesel V-12 D9512 que completará el espectro de potencias de su gama de motores, alcanzando un rendimiento máximo de 750 kW. Después de haber superado con éxito los tests en las diversas máquinas del grupo Liebherr (p. ej. en las excavadoras para minería, dragalinas, perforadoras e hincadoras) a partir de ahora también se ofrecerá a clientes externos.

Liebherr presentará adicionalmente en la Bauma 2010 el desarrollo del programa de motores en cumplimiento de la futura norma europea de emisiones (EG Nivel 3B y EPA Tier 4 interim). Estos nuevos motores de 4, 6, 8 y 12 cilindros serán entregados a partir de 2011. Presentan, entre otras, novedades en la admisión y gestión electrónica del motor; además de equipar esta nueva gama de motores con filtros de partículas de última generación. También se ofrecerán para toda la gama de motores Liebherr recambios de filtros de partículas conforme a los correspondientes intervalos de mantenimiento.

Otra novedad que Liebherr presentará en la Bauma es el cilindro de almacenamiento de energía que acumula la energía liberada después de descender los equipos de trabajo. Cuando se vuelve a elevar el equipo dicha energía se retorna al cilindro convencional. La acumulación de la energía se lleva a cabo mediante la compresión de gas.

Como se precisa de menor rendimiento pueden emplearse motores y cilindros más pequeños, además de reducir sensiblemente el consumo de combustible, las emisiones contaminantes y el nivel de ruido.

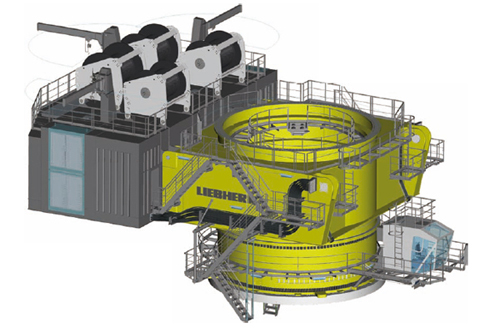

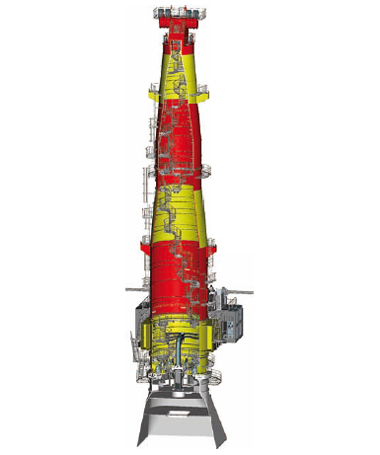

En el campo de la tecnología de accionamientos Liebherr ofrecerá en primicia el hasta hoy mayor accionamiento de giro DAT 1000, que fue construido sobre un módulo de engranaje 50. Este accionamiento de giro de alto rendimiento concebido con 4 niveles planetarios, transmite en el piñón de ataque un momento de fuerza de 1 100 kNm. Se han construido un total de 12 accionamientos de este tipo (2,7 m de alto) para grúas Off-shore. Estos mecanismos actúan sobre una pista de giro que a su vez fue diseñada por Liebherr (con un diámetro de más de 6 metros y un peso superior a las 25 to.).

En el campo de los componentes electrónicos se presentará una evolución del sistema modular de control y gestión para maquinaria de construcción móvil (PME). Con él se podrá combinar según necesidad los más variados elementos de pantalla y teclado con módulos de In- & Output, así como con cámaras. La gestión se ha concebido de modo descentralizado, pudiéndose ajustar de forma flexible a los más diversos requerimientos de aplicación. Todos los componentes han sido fabricados para su empleo en las más adversas condiciones, como por ejemplo entornos muy sucios, fuerte influencia del agua o un amplio espectro de temperaturas que alcanza desde los -40ºC hasta los +85ºC.

Internet: http://www.Liebherr.com

Si le ha gustado este post y quiere colocarlo en su sitio, puede hacerlo sin inconvenientes, siempre y cuando cite como fuente a https://gruasenlatinoamerica.wordpress.com/

No olvide suscribirse a nuestro blog vía RSS o Email.

El sistema anti colision y el vertical line finder en grúas marítimas

El sistema anti-colisión dinámica y el vertical line finder facilitan elevaciones en tándem con grúas marítimas

21.03.2008

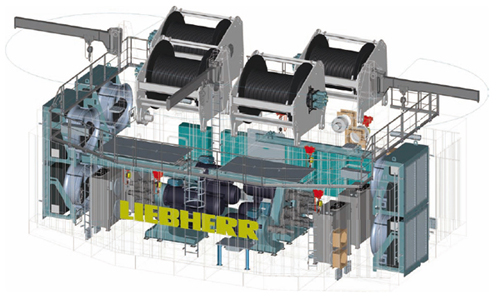

La demanda por barcos de carga pesada ha estado creciendo continuamente en los años pasado. Teniendo en cuenta este desarrollo, Liebherr ha adaptado su gama existente de grúas marítimas, aumentando las cargas útiles de las máquinas a un máximo de 450 toneladas, y además ha introducido su control propio Litronic para aumentar la eficiencia.

Este control con un diseño inteligente facilita elevaciones automáticas en tándem y otras funciones opcionales como la anti-colisión o el control remoto de las grúas para aumentar la seguridad en la operación de la grúa. La anti-colisión dinámica controla simultáneamente los movimientos de la grúa, garantizando la mayor potencia con la protección máxima de la grúa. La idea fundamental de sistemas anti-colisión es evitar colisiones entre grúas o entre una grúa y un obstáculo fijo. Si varias grúas trabajan simultáneamente, se puede controlar los movimientos de una grúa individual basándose en la posición actual de las demás grúas. La especialidad de este nuevo sistema dinámico de anti-colisión es que calcula automáticamente la posición real, la velocidad y la aceleración de cada grúa, así como la limitación del momento de carga. De esta manera, el operador de la grúa puede trabajar con la máxima flexibilidad y seguridad. Los sistemas anti-colisión convencionales definen un límite ficticio para evitar la colisión de las grúas. Elevaciones en tándem automatizadas son otra función importante del control de Liebherr.

Además, el control puede apoyar el sistema anti-escora del barco. Se puede calcular e indicar en el puente del barco el momento total de todas las grúas en relación al eje longitudinal del barco según la carga y la zona de trabajo de cada grúa.

Otra opción de equipamiento innovador para estas grúas es el Vertical Line Finder, una ayuda del control para evitar el tiro oblicuo de la carga resultante de grandes distancias entre el operador de la grúa y la carga o de un punto de gravedad asimétrico. Este sistema nuevo controla la posición de la pluma indicando la posición vertical exacta del cable antes de que la carga se eleva. Esto garantiza la máxima precisión y evita el posible tiro oblicuo de la carga. De esta manera se evita desde el principio la oscilación de la carga, se reduce el peligro de daños en la carga o la grúa y se garantiza la máxima seguridad para el operador de la grúa y su entorno.

Las primeras grúas marítimas que ofrecen el sistema de anti-colisión, así como elevaciones en tándem automatizadas, son las grúas de cargas pesadas de la serie CBB. Las grúas de cargas pesadas del tipo CBB se basan en el diseño probado de las grúas de Liebherr. Liebherr ofrece unas características técnicas únicas en el desarrollo de este tipo de grúa: un punto de gravedad muy bajo, debido a una distancia reducida entre el balancín y la corona giratoria, lo que garantiza una estabilidad mejorada del barco. Otras ventajas son una columna giratoria espaciosa, a la que se puede acceder fácilmente para realizar trabajos de mantenimiento, así como la vista ilimitada de la zona de trabajo desde la cabina del operador debido al posicionamiento mejorado del primer tubo perpendicular.

Fuente : http://www.liebherr.com

Si le ha gustado este post y quiere colocarlo en su sitio, puede hacerlo sin inconvenientes, siempre y cuando cite como fuente a https://gruasenlatinoamerica.wordpress.com/

No olvide suscribirse a nuestro blog vía RSS o Email.